工业4.0五大产业链协同驱动,构建高效智能工厂与供应链管理服务新生态

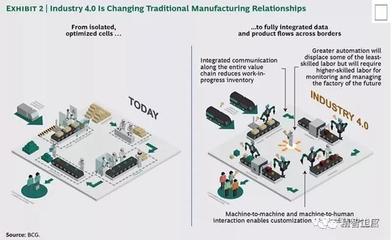

工业4.0浪潮席卷全球,其核心在于通过深度数字化、网络化和智能化,重塑制造业的未来。智能工厂作为工业4.0的物理载体与核心成果,其构建并非单一技术的突破,而是依赖于五大关键产业链的深度融合与协同创新。这五大产业链共同构成了智能工厂的基石,并深刻革新了与之配套的供应链管理服务,推动制造业向高效、柔性、绿色的新范式跃迁。

一、 驱动智能工厂的五大核心产业链

- 智能装备与自动化产业链:这是智能工厂的“筋骨”。包括工业机器人、智能机床、传感器、自动导引车(AGV)等硬件设备。它们替代或辅助人工,执行高精度、高强度或危险环境下的生产任务,是实现柔性制造和无人化车间的基础。

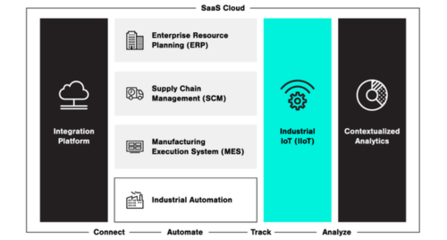

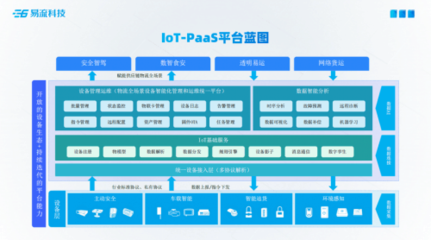

- 工业互联网与通信产业链:这是智能工厂的“神经网络”。涵盖5G、工业以太网、时间敏感网络(TSN)、物联网(IoT)平台等技术。它负责将工厂内的人、机、料、法、环全要素连接起来,实现数据的实时采集与无缝传输,为上层应用提供“血液”与“通路”。

- 工业软件与数据平台产业链:这是智能工厂的“大脑”。包括制造执行系统(MES)、产品生命周期管理(PLM)、企业资源计划(ERP)、以及大数据平台、数字孪生等。它们负责处理海量数据,进行建模、分析、仿真与优化,实现生产过程的透明化、可预测和自适应决策。

- 核心技术与材料产业链:这是智能工厂的“基石”。涉及高端芯片(如工业MCU、AI芯片)、新型工业软件算法(如机器学习、机器视觉)、以及高性能复合材料、增材制造(3D打印)材料等。它们为上述产业链提供底层技术支撑与创新材料,是提升智能工厂性能上限的关键。

- 系统集成与解决方案产业链:这是智能工厂的“总设计师”与“建筑师”。由系统集成商、咨询服务机构等构成,负责将前四大产业链的技术、产品和服务进行有机整合,规划设计并落地符合特定行业、企业需求的整体智能工厂解决方案。

二、 五大产业链如何“打造”智能工厂

这五大产业链并非孤立存在,而是以“数据”为纽带,形成一个紧密协作的生态系统:

- 智能装备产生和接收数据;

- 工业网络传输数据;

- 工业软件处理与运用数据;

- 核心技术提升数据处理能力与硬件性能;

- 系统集成则将这一切编织成一个高效协同的整体。

例如,一条智能产线:工业机器人(产业链1)在视觉传感器(产业链1/4)引导下进行装配;其状态和作业数据通过5G网络(产业链2)实时上传至MES系统(产业链3);MES结合ERP中的订单信息,通过大数据分析(产业链3)动态调整生产计划;数字孪生体(产业链3)同步仿真优化;而整个系统的平稳运行,离不开系统集成商(产业链5)的顶层设计与持续服务。

三、 对供应链管理服务的革命性重塑

智能工厂的建成,对供应链管理服务提出了更高要求,同时也赋予了其前所未有的能力,驱动其向 “智慧供应链” 转型:

- 需求预测精准化:通过连接终端市场数据与工厂生产数据,利用大数据分析,实现更精准的需求预测,推动供应链从“推动式”向“拉动式”转变。

- 生产计划协同化:基于实时生产状态和物料库存数据,供应链计划可以与生产执行系统(MES)深度协同,实现动态排产、快速响应订单变化,提升供应链柔性。

- 物流仓储智能化:AGV、智能立体仓库、RFID等技术应用,实现了物料从供应商到生产线端的全程可追溯、自动化搬运与高效管理,大幅降低库存成本和周转时间。

- 供应商管理网络化:工业互联网平台可向上游延伸,将核心供应商纳入统一协同网络,实现设计协同、产能共享、质量数据互通,构建稳定、透明、高效的供应生态。

- 服务化延伸:基于产品联网数据,企业可以提供预测性维护、远程运维等新型服务,商业模式从“卖产品”向“卖产品+服务”转型,供应链管理也需相应覆盖产品的全生命周期。

结论

工业4.0背景下,智能工厂的建设是一个系统性工程,其成功离不开智能装备、工业互联网、工业软件、核心技术与系统集成这五大产业链的齐头并进与深度融合。它们共同打造了一个数据驱动、虚实融合、高效协同的生产实体。而这一变革又倒逼供应链管理服务进行全方位、智能化升级,最终实现从工厂内部到整个供应链网络的端到端透明、敏捷与优化。竞争将不再是企业之间的竞争,而是以智能工厂为核心、由五大产业链支撑的智慧供应链生态体系之间的竞争。

如若转载,请注明出处:http://www.0572tcps.com/product/34.html

更新时间:2026-01-13 07:29:17